Akay Nevcanoğlu: Marmara Üniversitesi, Teknoloji Fakültesi, İstanbul, Türkiye, E-posta: akay.nevcanoglu@marmara.edu.tr

S. Serdar PAZARLIOĞLU: Marmara Üniversitesi, İstanbul, Teknoloji Fakültesi, Türkiye, E-posta: spazarlioglu@marmara.edu.tr

Serdar SALMAN: Milli Savunma Üniversitesi, İstanbul, Türkiye, E-posta: ssalman@msu.edu.tr

Özet:

Bu çalışmada, Inconel 718 nikel esaslı süper alaşım malzemenin TIG kaynağı uygulaması sonrası optimum özellikleri ve bu özellikleri oluşturan şartlar incelenmiştir. 1 mm kalınlığında, 3 mm genişliğinde ve 6 mm uzunluğundaki, dikdörtgen şeklindeki sac parçalar, 3 ayrı kaynak akımı ve 3 ayrı frekans değerinde, TIG kaynağı yöntemi ile birleştirilmiştir. Bu 9 numuneye mikroyapı incelemeleri, mikrosertlik ve çekme testleri yapılmış, aralarında en iyi mekanik özelliklere sahip olduğu belirlenen şartlardaki numune seçilmiştir. 80 A akım ve 240 Hz frekans değerleri ile birleştirilen bu numunenin özelliklerinin iyileştirilmesi için, kaynak torcu otomatik kontrollü bir frezeye bağlanmış, bu sayede ilerleme hızı, torç açısı, ark mesafesi gibi değerler ayarlanabilir duruma getirilmiştir. Parametreler frezede ayarlandıktan sonra, direk yaşlandırma ve solüsyona alıp yaşlandırma ısıl işlemleri, kaynak öncesi ve kaynak sonrası olmak üzere, 2 farklı aşamada uygulanmıştır. Isıl işlem uygulanmamış, kaynak öncesi direk yaşlandırılmış, kaynak öncesi solüsyona alıp yaşlandırılmış, kaynak sonrası direk yaşlandırılmış ve kaynak sonrası solüsyona alıp yaşlandırılmış olmak üzere 5 numuneye mikrosertlik ve çekme testleri yapılmış, mikroyapıları incelenmiştir. Optimum özellikleri sağlayan kaynak sonrası solüsyona alıp yaşlandırılmış numunenin SEM, EDS ve XRD ile karakterizasyonu yapılmıştır. Nihai numunede oluşan fazlar, çökelen karbürler ve intermetalik bileşikler karakterizasyon yöntemleri ile belirlenmiş ve malzeme özelliklerine etkileri tespit edilmeye çalışılmıştır.

Akay Nevcanoğlu: Marmara Üniversitesi, Teknoloji Fakültesi, İstanbul, Türkiye, E-posta: akay.nevcanoglu@marmara.edu.tr

S. Serdar PAZARLIOĞLU: Marmara Üniversitesi, İstanbul, Teknoloji Fakültesi, Türkiye, E-posta: spazarlioglu@marmara.edu.tr

Serdar SALMAN: Milli Savunma Üniversitesi, İstanbul, Türkiye, E-posta: ssalman@msu.edu.tr

Özet:

Bu bildiri Inconel 718’ in TIG (Tungsten Inert Gas) kaynağı sonrası oluşan mikroyapısını ve buna bağlı değişen mikrosertlik değerlerini ele almaktadır. Yüksek ve kriyojenik sıcaklık dayanımı sebebiyle farklı koşullarda ve üstün korozyon özellikleri ile de agresif şartlarda çalışabilen malzemenin, TIG kaynağı ekonomik, kolay uygulanabilir ve yüksek nüfuziyet gösterdiği için çokça tercih edilir. Birleştirme sonucu oluşan mikroyapı ve sertlik oranı, mukavemet ile ilgili temel ve güvenilir bilgiler verir. Kaynaklı numuneler, SEM (Taramalı Elektron Mikroskobu) görüntülemeleri ve mikrosertlik ölçümleri için bakalite alınıp, uygun metalografi yöntemleri ile hazırlandı. Mikroyapı görüntüleri ve sertlik değerleri birbirleri ile ilişkilendirilerek, nihai malzeme özellikleri araştırılmıştır.

Inconel 718 süper alaşımın mukavemet, korozyon direnci, darbe dayanımı gibi birçok özelliğinin yanında havacılık ve uzay araçlarında yoğun olarak kullanılmasının en önemli nedenlerinden biri de iyi kaynak edilebilirlik özelliğidir. Jet tribünü ve motorlarında egzoz sistemi gibi yüksek sıcaklık ve korozif ortamlarda çalışacak birçok parça bulunmaktadır. Her ne kadar bu kısımlarda ileri teknoloji mühendislik alaşımları ve süper alaşımlar kullanılsa da zaman içinde bu parçaların değişimi ve tamiri gerekmektedir. Inconel 718 bu özellikleri ile rakiplerinin önüne geçmektedir [1-3].

Şekil.1: Additive Manufacturing ile üretilmiş Inconel 718 malzemeden blisk [4].

Inconel 718 içeriğinde, alüminyum, titanyum, niyobyum, molibden ve az miktarda da tungsten bulunur. Nikel ve krom içeriği korozyon direncini arttırırken, 650 °C üzerindeki mekanik dayanımları ile bu anlamda paslanmaz çeliklere tercih edilirler. Nikel esaslı süper alaşımlarda en çok kullanılan mukavetlendirme mekanizmaları; katı eriyik ve çökelme sertleşmesidir (yaşlandırma). Çökelme sertleştirmesinde ana faz içinde çökeltilen elementler, demir esaslı süper alaşımlardakine benzer olarak alüminyum, titanyum ve niyobyumdur. Inconel 718, atomik oranları toplamda %10’ u geçmeyecek kadar titanyum ve / veya alüminyum içerir. Bu konsantrasyonlarda γ - Ni3Ti ve γ'- Ni3Al fazları kararlı haldedir. Nikel esaslı süper alaşımların yüksek sıcaklık mukavemetini sağlayan, sürünme deformasyonunu azaltan bu iki fazdır.

γ ve γ' fazlarının birbiri ile denge durumunu belirleyen ise kimyasal bileşimleri ve tabii ki sıcaklıktır. Çökelti sertleşmesi, titanyum, krom ve niyobyum gibi metallerin karbürlerinin çökelmesi ile de olur. Yine yaşlandırma ile karbürler gibi nikel - niyobyum türevi intermetalik fazlar tane sınırlarında ve içlerinde çökelerek, mukavemet artışına neden olur. δ-Ni3Nb fazı iğne şeklinde ve mukavemete olumsuz etki ederken, aynı elementel kompozisyona sahip küresel γ'' - Ni3Nb fazı mukavemeti arttıran özelliktedir. Metal karbürler genellikle ısıl işlem sırasında çökelir. Bu karbürlerin yapıda homojen olarak yayılmış olması istenmektedir. Tane sınırlarında karbür çökelmeleri, tane sınırlarının aşırı yüklenmesine, buna bağlı olarak ta kopma mukavemetinin düşmesine sebep olur. Bu nedenle ısıl işlem sırasında doğru miktar, morfoloji ve yerde çökelmeleri ciddi önem arz etmektedir [5, 6].

TIG Kaynağı, ısının ergimeyen elektrot ve iş parçası arasında oluşturulduğu bir kaynak prosesidir. Elektrot, kaynak banyosu, ark ve iş parçasının ısıtılmış bölgesiatmosfer şartlarından genellikle helyum ya da argon gaz atmosferiyle korunur. Gaz koruması tam bir koruma sağladığı gibi az miktardaki bir havanın dahi kaynak bölgesine girmesine müsaade etmez. Inconel 718’ in TIG kaynağında diğer ergitme kaynağı yöntemlerinde de görülen ergime bölgesi ve ITAB (Isı Tesiri Altındaki Bölge) gibi bölgeler gözlemlenebilir. Ergimenin gerçekleştiği bölgede yüksek sıcaklığın etkisi ile dendritik bir tane yapısı görülür. Isı akışına ters yönde çubuksu uzanan tanelerin soğuması sırasında, bu çubuksu tanelerin duvarlarında yeni taneler oluşmaya başlar. Bu iki tane yapısı kararsızdır ancak katılaşma sonrası stabil kalır. Oluşan yeni tane şekli, dendritik tane yapısı olarak adlandırılır ve kaynak gibi döküm gibi imalat işlemlerinde, yani ergime ve katılaşmanın olduğu bölgelerde görülen bir tane yapısıdır [7, 8].

Inconel 718’ in kaynağında daha yüksek akım yoğunluğu sunan elektron nokta ve lazer kaynağı gibi yöntemlerle dar bir ITAB elde edilmesi sonucu daha yüksek mekanik özellikler elde edilebilmektedir. Ancak TIG kaynağı yöntemi hem uygun maliyeti, hem de endüstride kolay kullanımı nedeniyle daha çok tercih edilmektedir. ITAB’ ın geniş olması özellikle darbe direnci ve süneklikte düşüşe sebep olabilmektedir. Ergitme kaynaklarında uygulanan yüksek ısı, katılaşma sırasında özellikle ITAB’ da plastik şekil değişimine neden olur. Oluşan gerilme ana matrisin karşılayamayacağı büyüklükteyse, ITAB’ da taneler arası mikro çatlak oluşumu gözlenebilir. Çatlak oluşumu, ana matrise göre daha sert fazlar olan laves fazı, diğer intermetalik fazlar ve metal karbürler gibi yapıların, ana metalden farklı sıcaklıklarda eriyip, katılaşmasından ileri gelmektedir. Bu olumsuzluklar kaynak sonrası uygun bir ısıl işlem (PTAW) ile minimize edilebilir [8-11].

2. Materyal ve Yöntem

Çalışmamızda kullanılmak üzere, ASTM E8/E8M-09 [12] standartlarına uygun numuneler hazırlanmıştır. Standarda göre dilimlenen sac parçalar, tam ortadan ikiye bölünerek hazırlanmış, sonrasında alın alına kaynak edilmişlerdir. Lazer kesim ile çekme testi için papyon şeklinde parçalar, mikro sertlik testi ve mikroyapı incelemelerinde kullanılmak üzere kaynak bölgesinin içinde olduğu dikdörtgen şeklinde parçalar çıkarılmıştır (Şekil 2).

TIG kaynağı torcu otomatik bir frezeye bağlanmış, 2,4 mm ark uzunluğu, 70° torç açısı, 12 lt / dk argon gazı debisi ve 548 mm / dk kaynak hızı ile 80 A doğru akım negatif kutuplamada (DCEN), 240 Hz frekans ve 220 V gerilim şartlarında tek pasoda kaynak edilmiştir.

Şekil 2: Sacların aşama aşama testlere hazırlanması.

Çıkarılan dikdörtgen şeklindeki parçalar, yüzey hazırlama işlemleri sırasında kolayca tutulabilmesi amacıyla bakalite alınmış ya da soğuk kaplanmıştır. Sırasıyla 180P, 320P, 500P, 800P, 1200P ve 2500P mesh ölçülerinde silika taneli zımparalar ile zımparalanan numuneler, alümina çözelti ile parlatılmıştır. Dağlama işlemi ASTM E 407 [13] standardında belirtilen 87 Glyceregia adlı çözeltide, 1 dakika süreyle yapılmıştır. Daha uzun süreli uygulamalar numune yüzeyinde yanmalara neden olmaktadır. Çözelti; 15 ml HCl, 10 ml gliserin ve 5 ml HNO3 içermektedir [13].

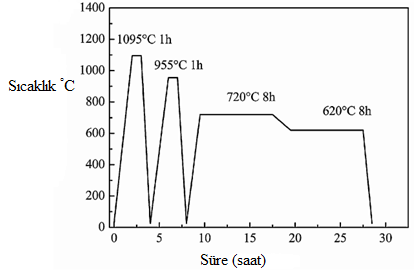

Inconel 718’ in istenen mukavemeti kazanabilmesi için, ayrıca ısıl işlemler uygulanmaktadır. En iyi çekme dayanımının elde edilmesi için yapılan ısıl işlem; çökelti sertleştirmesi ısıl işlemidir. Bu işlem homojenizasyon, solüsyona alma ve yaşlandırma isimleri verilen 3 aşamadan oluşmaktadır. Inconel 718 homojenizasyonu için 1100 °C civarında 1-2 saat tutulan malzeme, havada ya da daha hızlı soğutulur. Sonraki aşama olan solüsyona alma işlemi, yapıdaki tüm fazları östenit faz içinde çözmeye yarar ve 954 ila 982 °C arasında en az 1 saat tutulan malzemenin havada ya da daha hızlı soğutulması ile tamamlanır. Yaşlandırma işlemi için malzeme öncelikle 720 °C civarında 8 saat boyunca fırında tutulur. Sonrasında soğuma hızı 5 °C / saat olacak şekilde malzemenin fırında 620 °C’ ye kontrollü soğuması sağlanır. 620 °C’ de 10 saat tutulan malzemenin, havada ya da daha hızlı bir soğuması ile yaşlandırma işlemi sonlanır (Şekil 3). Homojenizasyon ve solüsyona alma ısıl alma aşamaları pas geçilerek yapılan ısıl işleme de direk yaşlandırma adı verilmektedir [13-15].

Şekil 3: Inconel 718 ısıl işlemi basamakları.

Nikel esaslı süper alaşımlara kaynak sonrası yapılan ısıl işlemlerin (Post Treatment After Welding - PTAW) olumlu etkilerinden birçok çalışmada bahsedilmiştir. Bu etkileri mikroyapı ve mikrosertlikteki değişimleri izleyerek anlamak mümkün olmaktadır. Isıl işlem görmemiş (HAM), direk yaşlandırılmış (Direct Aged - DA) ve solüsyona alıp yaşlandırılmış (Solutioned and Aged - SA) 3 grup numune bu bölümde anlatılan yöntemlerle hazırlanmıştır [1, 16].

Ergime kaynağı yöntemlerinde ısı girdisi, katılaşma sırasındaki soğuma hızı ve kimyasal bileşime bağlı oluşan fazlar, mukavemeti belirleyen temel etkenlerdir. Ergime bölgesinde ve ITAB’ da bu etkiyi anlamanın en önemli yollarından biri mikrosertlik değeridir. FUTURE - TECH marka FM - 310e model mikrosertlik cihazı ilesertlik değerleri microvickers (HV) cinsinden ölçülmüştür. Elmas uç, HV0,2 = 200 gf yük ile 10 sn boyunca numunelere basınç uygulamıştır. Oluşan kare prizmanın köşegenleri ölçülmüş, mikrosertlik değeri cihaz tarafından microvickers olarak hesaplanmıştır. Her numune için ITAB ve ergime bölgelerinden ayrı ayrı olmak üzere 5’ er farklı noktadan değerler alınmıştır.

Mikroyapı görüntülerinin yanı sıra, tane boyutlarının, çökelen fazların, safsızlıkların tespitinde yüksek büyütmelerde görüntü almak gerekmiştir. Kullanılan SEM; FEI marka, Sirion XL-30 model, FEG (Field Emission Gun) başlıklı, yüksek çözünürlükte görüntü almaya yarayan, yüksek vakum altında çalışan bir taramalı elektron mikroskobudur. SE (Seconder Electron) ve BSE (Back Scattered Electron) görüntüleme modlarında, 500 ila 300.000 büyütme oranlarında mikroyapı görüntüleri alınmıştır. Genel kimyasal kompozisyon, tane sınırlarında ve içlerinde çökelen fazlar, safsızlıklar ve karbürler tespit edilmiştir. Farklı ısıl işlemler sonucunda tane boyutlarındaki değişim de SEM ile ölçülebilmiştir.

3. Sonuçlar ve Tartışma

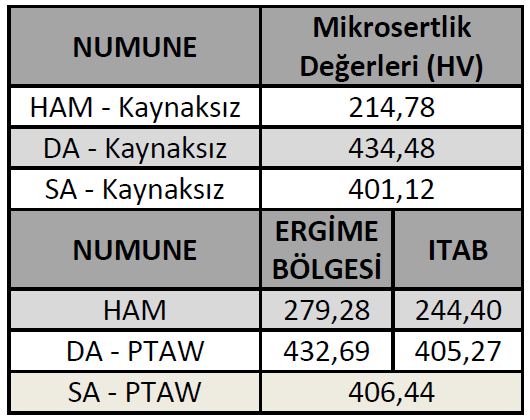

Kaynaklı ve kaynaksız HAM, DA ve SA numunelerin ortalama sertlik ölçümleri, mikrosertlik cihazının çok sayıda yüklemesi ile mikroyapı görüntülemeleri ise SEM yardımıyla elde edilmiştir. Veriler kendi arasında ve literatürle kıyaslanarak yorumlanmaya çalışılmıştır.

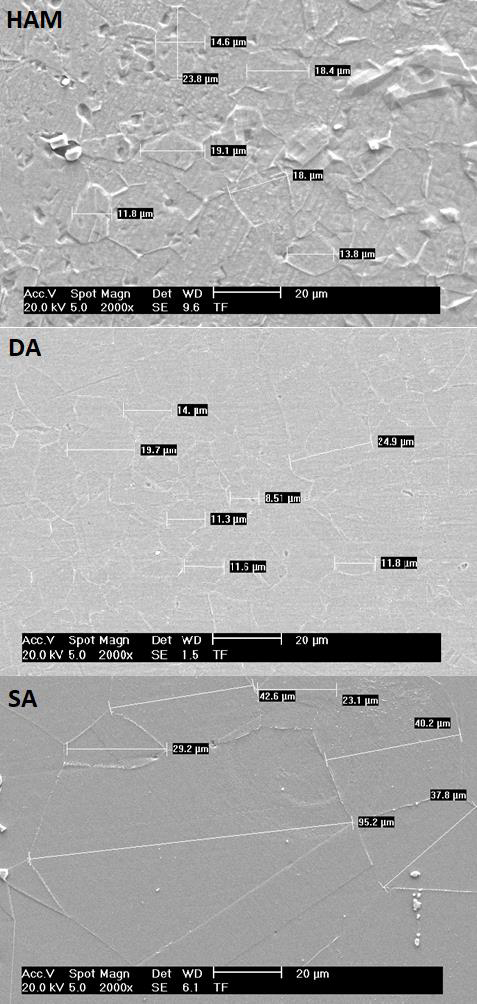

Kaynak edilmemiş DA numunelerde tane boyutları, HAM numunelerle aynı mertebelerde kalmış (ortalama 16,4 μm), SA numunelerin tane boyutlarında ise dramatik bir artış gözlenmiştir (ortalama 44,68 μm). Tanelerin üç numune grubunda da eşeksenli dörtgenler şeklinde olduğu görülmektedir. HAM numunelerde tüm mikroyapı aynı şekil ve dağılıma sahipken, DA ve SA numunelerde tane sınırı ve içlerine daha küçük boyutlarda çökeltilerin yerleştiği görüldü (Şekil 4).

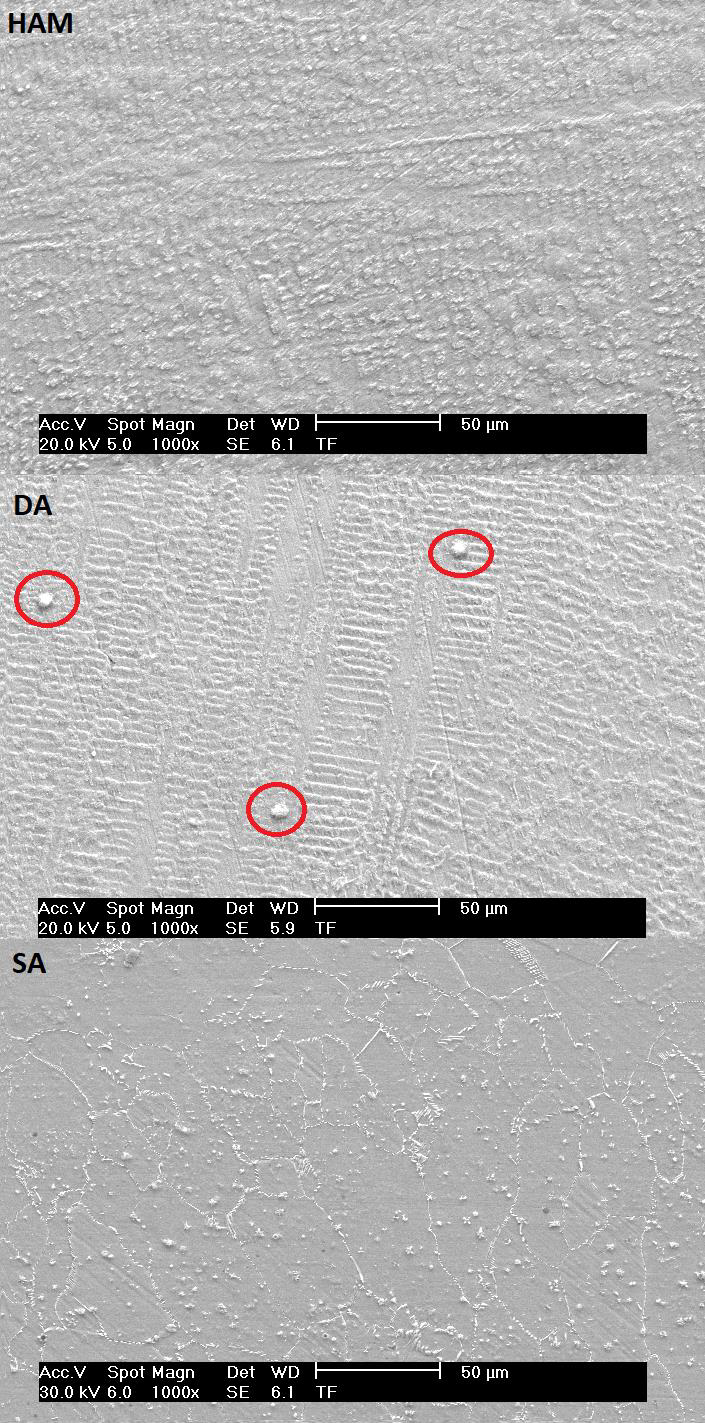

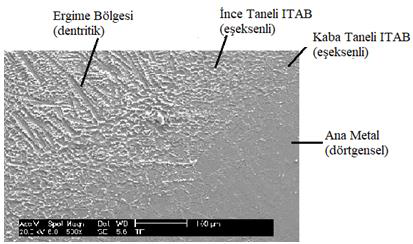

Kaynaklı numunelerde yaşlandırma öncesi yapılan solüsyona alma işleminin, tane şeklini değiştirdiği görülmüştür (Şekil 5). SA grubu numunelerde, ergime bölgesindeki tane yapısı; dendritten, eşeksenli dörtgensele dönmüş, DA grubundaki numunelerde ise HAM numunelerdeki gibi, ergime bölgesindeki dendritik tane yapısı korunmuştur.

Şekil 5 incelendiğinde, DA numunede daire içine alınan bölgelerde çökeltiler gözlenmektedir. Aynı şekilde SA numunede de tane sınırlarında ve içlerinde çökeltiler görülmektedir. HAM numunede herhangi bir çökeltiye rastlanmamıştır.

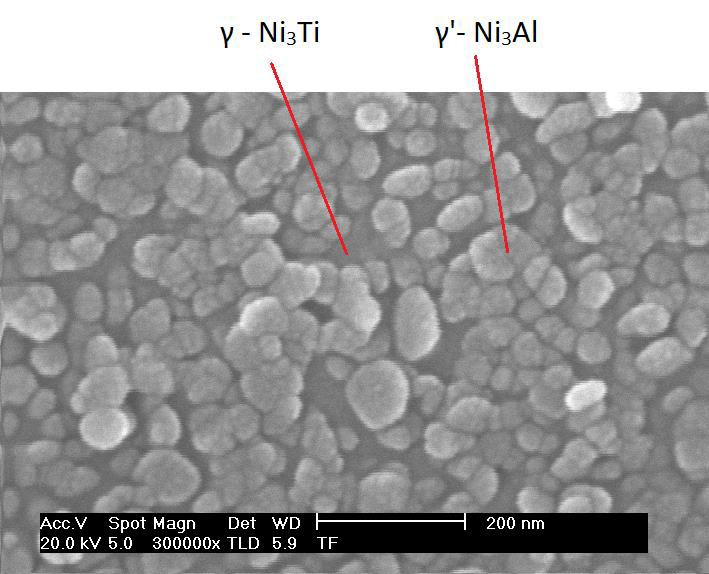

SA numunelerde yüksek büyütmelere çıkıldığında nano boyutta tanelere rastlanmıştır. Bu tanelerin altında daha koyu kontrastta bir matris dikkat çekmektedir (Şekil 6).

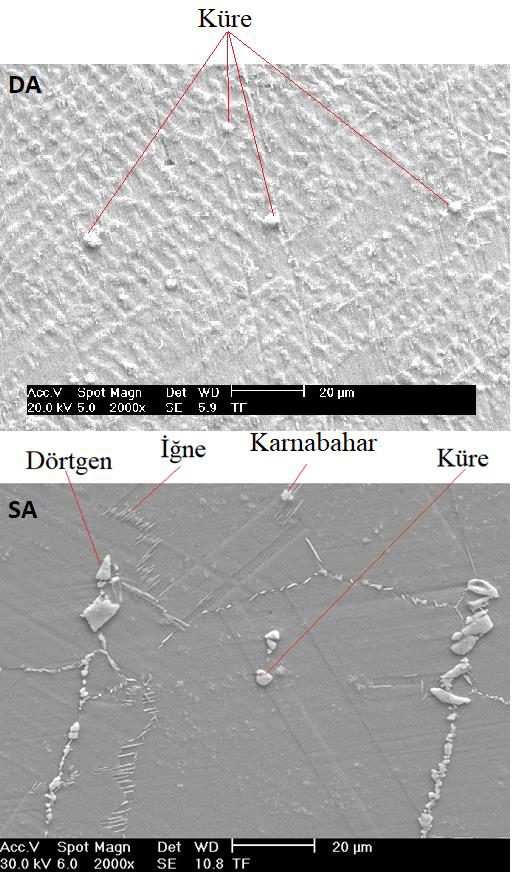

DA ve SA numunelerdeki çökeltiler farklı konumlarda ve şekillerde gözlemlenmiştir. DA numunede daha çok dendrit yapı içinde yerleşmiş küresel çökeltiler dikkat çekerken; SA numunede dörtgensel, küresel, iğnesel ve karnabahar şeklinde çökeltiler tane sınırları ve içlerinde yayılmış halde bulunmaktadır (Şekil 7).

Şekil 4: SEM’ de 2.000 büyütme; kaynaksız numuneler için ortalama tane boyutları.

Yaşlandırma ısıl işleminin amacı; metal karbürlerin ve intermetalik bileşiklerin matris içinde çökelmelerini ve bu yolla dislokasyon hareketlerini zorlaştıracak engeller haline gelmelerinin sağlanmasıdır. Inconel 718 için temel mukavemet kazandırma mekanizmalarından olan östenit matris (γ - Ni3Ti) üzerine geçiş östenit fazlarının (γ'- Ni3Al ve γ'' - Ni3Nb) çökeltilmesi işlemi, solüsyona alma sıcaklıklarında (Inconel 718 için 950 - 1100 °C) oluşan geçiş fazlarının çökelmesi ile sağlanır. Bu sıcaklıklarda yüzey enerjisinin ve atom hareketlerinin artması nedeniyle taneler büyüme eğilimi gösterir. Uzun süre yüksek sıcaklıkta tutulan malzemenin hızlı soğutulması (havada ya da suda) sayesinde, tane eski boyutuna dönemez. Bu sebeple SA numunlerde tane boyutu artarken, solüsyona almadan direk yaşlandırılmış DA numunelerde bu tane büyümesi görülmemektedir [13-15]. Yaşladırma ısıl işlemi, TiC, NbC, CrC ve M23 C6 gibi metal karbürlerin benzer bir mekanizma sayesinde yapıda çökelmelerine sebepolmaktadır. C. M. Kuo, Y. T. Yang, H. Y. Bor, C. N. Wei ve C. C. Tai tarafından, Inconel 718 üzerine yapılmış ve yaşlandırma ısıl işleminin mikroyapı özelliklerine etkilerinin incelendiği çalışmada da yaşlandırma sonrası tane boyutunun arttığı ve karbürlerin çökeldiği bilgileri verilmiştir. Yine bu karbürler çökeldikleri yapı içinde sertliği de arttırıcı etkide bulunurlar. Yapıda NbC ve M23C6 metal karbürleri özellikle tane sınırlarına yerleşir. R. Cozar ve A. Pineau’ nun yaşlandırma sonrası oluşan bu katı çökeltilerin etkilerini irdelediği çalışmada bu konuya değinilmiştir [17,18].

Şekil 5: SEM’de 1.000 büyütme; sırasıyla HAM, DA ve SA için tane yapıları (HAM ve DA ergime bölgesinde dendritik tane yapısı, SA tüm yapı dörtgensel).

Östenit fazlarla sağlanan mukavemet artıcı mekanizmada, γ fazı matris olurken, γ' fazı matris üzerine çökelir. İki faz da YMK (Yüzey Merkezli Kübik) yapıda ve eşit kafes parametrelerine sahip olduğu ancak farklı atomlardan oluştuğu (Ti ve Al) için, uyum ancak γ' çökeltinin tane boyutu küçüldüğünde tam olarak sağlanır. γ fazdaki dislokasyonlar iki fazın birbiri üzerine yerleşmesini zorlaştırsa da γ' fazı atomik olarak düzenlidir ve kısmen de olsa yerleşme sağlanır. γ' fazı tanelerinin γ fazı üzerinde büyümesi ile mukavemet tatmin edici düzeylere çıkmaktadır. Benzer mekanizma γ' ve γ'' fazları arasında da işlemektedir. Nano boyutlardaki bu geçiş fazlarının çökelmesi için östenite alma sıcaklıklarına çıkılmasını gerekmektedir. SA numunelerde γ' fazı dendritik tane yapısına üstün gelir. Bu sebeple taneler eşeksenli dörtgensele döner. Dendritik tane yapısı ergime ve katılaşmanın görüldüğü, dramatik ısı gradyanlarının hâkim olduğu ve dörtgensele kıyasla daha rijit malzeme özellikleri sunan (daha sert ve kırılgan) bir tane yapısıdır. Sertlikle ilgili yapılan ölçümlerde de bu fark açıkça görülmektedir (Çizelge 1). DA numunelerde östenit sıcaklığına çıkılmadığı için (maksimum 750 °C) HAM malzemede olduğu gibi dendritik tane yapısı görülür. M. Agilan, T. Venkateswaran, D. Sivakumar ve B. Pant tarafından bir başka nikel esaslı süper alaşım malzeme olan Haynes 214 çalışarak yapılmış, yaşlandırmanın malzeme mikroyapısındaki değişimleri inceledikleri çalışmada; direk ve solüsyona alıp yaşlandırma sonrasında oluşan bu farklı tane yapılarına dikkat çekilmiştir [1], [5], [13-16].

Şekil 6: SEM’de 300.000 büyütme; SA numunede görüntülenen, γ - Ni3Ti matris üzerinde çökelmiş nano boyutta γ'- Ni3Al taneleri.

Inconel 718’ de γ - Ni3Ti ve γ'- Ni3Al tanelerinin uyumunun oranı, γ' fazın γ matris üzerinde büyüme derecesi ve γ matristeki dislokasyonların hareketleri malzemenin mekanik özelliklerine direk etki etmektedir. Inconel 718’ de yaşlandırma ile kazanılan mukavemetin büyük oranda bu değişkenlere bağlı olduğu bilinmektedir. Bu değişkenleri kontrol eden parametreler ise alaşım elementlerinin oranı, ısıl işlem sıcaklıkları ve süreleridir. SEM’ de 300.000 büyütmede gözlemlediğimiz γ - Ni3Ti ve γ'- Ni3Al fazlarının varlığı, bu anlamda çok önemlidir. R. Cozar ve A. Pineau çalışmasında TEM (Transmission Electron Microscope) yardımıyla; farklı oranda alaşım elementleri ile hazırladıkları ve yaşlandırma işlemlerini farklı sıcaklıklarda yaptıkları numuneleri incelemişlerdir. TEM’ de SEM’ e kıyasla çok daha yüksek büyütmelere ulaşılmıştır. Bunun yanında farklı atom düzlemlerinde ve yönlerde fazlar arası uyuşma da gözlemlenmiştir. Östenit ve geçiş fazları olan; γ - Ni3Ti, γ'- Ni3Al ve γ'' - Ni3Nb fazlarının durumlarına göre mekanik özellikleri inceledikleri çalışma Şekil 6’ daki görseli destekler niteliktedir [5,6], [18,19].

Şekil 7: SEM’de 2.000 büyütme; DA ve SA için farklı şekillerde ve konumlarda çökeltiler.

DA numunelerde ergime bölgesine yerleşmiş küresel çökeltiler görülmüştür. SA numunelerde; iğne şeklinde çökeltilere tane sınırlarında, karnabahar şeklinde çökeltilere çoğunlukla tane içlerinde, dörtgensel ve küresel çökeltilere malzeme genelinde rastlanmıştır. Tüm bu çökeltiler, yaşlandırma ısıl işlemi sonucunda yapıya tane sınırlarını ortaya çıkaracak homojenlikte yerleşmişlerdir (Şekil 7). Küresel ve dörtgensel çökeltiler malzemedeki metallerin oluşturduğu karbürlerdir. Inconel 718’ in yapısında TiC, NbC, CrC ve M23 C6 kimyasal formlarında görülebilen bu metal karbürler, bulundukları yere göre malzeme özelliklerini olumlu ya da olumsuz etkileyebilirler. Tane içlerinde östenit çökeltilere benzer olarak dislokasyonların hareketine engel olup, mukavemeti arttırırken, tane sınırlarında çökeldiklerinde ise deformasyon sırasında stresin yoğunlaştığı, çatlak oluşumuna neden olan merkezler haline gelirler ve özellikle kırılma tokluğunda ve akma - çekme gerilmelerinde düşüşe neden olurlar. E. Chlebus, K. Gruber ,B.Kuźnicka, J. Kurzac, T. Kurzynowski tarafından hazırlanmış ve yaşlandırma ısıl işlemlerinin mikroyapı üzerindeki etkilerinin konu alındığı makalede, metal karbürlerin ve bazıintermetalik bileşiklerin etkileri incelenmiş, benzer şekillerdeki karbürler EDS (Energy Dispersive Spectrometer) ile tespit edilmiştir [1,6,13,18].

Şekil 7’ de tane sınırlarına muntazam biçimde yerleştiği görülen, iğne şeklindeki δ-Ni3Nb laves fazı da aynı sonucu doğurmaktadır. Laves fazlarının mekanik özelliklere etkileri hala araştırılmakta olan bir konu olsa da tane sınırına iğne şeklinde yerleşen bu intermetalik bileşiğin olumsuz etkileri bilinmektedir. Bu anlamda istenmeyen δ-Ni3Nb laves fazının tane sınırlarına yerleşmesinden dolayı tane boyutunu kontrol ettiği de göz önüne alınmaktadır. Şekil 7’ de gözlenebilen son çökelti tipi ise karnabahar şeklinde tane içine çökelmiş Mo - Nb intermetalik bileşiğidir. Molibden’ in östenit fazlarının büyümesinde etkin rol oynayarak, mukavemete yaptığı katkı dışında, tane içinde niyobyum ile bir araya gelip, östenit çökeltileri ve karbürler gibi dislokasyon hareketlerine engel oluşturdukları, dolayısı ile mukavemet arttırıcı etkileri olduğu anlaşılmaktadır. Jose Tom Tharappel ve Jalumedi Babu tarafından, kaynak edilmiş Inconel 718 malzemenin ele alındığı derlemede, yukarıdaki laves fazlarının benzer olumsuz etkilerine değinilmiş, direk yaşlandırma yapıldığında ITAB’ da mikro çatlak oluşumuna neden oldukları da tespit edilmiştir [8,14].

Mikrosertlik testleri sonuçları (Çizelge 1), ergime bölgesinde sertliğin ITAB’ a kıyasla daha yüksek olduğunu ortaya koymuştur. Yaşlandırma ısıl işlemlerinin sertlik değerlerini HAM numunelere göre neredeyse iki katına çıkardığını göstermiştir. Kaynaklı numunelere yapılan yaşlandırma sayesinde DA ve SA numunelerde sertlik değerlerinin, kaynak edilmemiş numunelerin sertlik değerlerine ulaştığı gözlemlenmiştir. Direk yaşlandırmanın, solüsyona alıp yaşlandırmaya göre daha yüksek sertlik sonuçları verdiği görülmüştür. (Çizelge 1).

Çizelge 1: Kaynak ve yaşlandırma işlemleri sonrası ortalama mikrosertlik değerlerindeki değişim.

Ergime bölgesinde ITAB’ a oranla daha hızlı bir soğuma gerçekleşmesi sertlik değerlerinin de daha yüksek olmasına neden olmaktadır. TIG kaynağı ile uygulanan yüksek ısı arkın oluştuğu bölgede malzemenin ergimesine neden olurken, bu ergime bölgesinden uzaklaştıkça ergimenin olmadığı ancak mikroyapıyı ve mekanik özellikleri değiştirecek kadar ısının etki ettiği bir bölgeye, yani ITAB’ a neden olur. ITAB’ da oluşan en yüksek sıcaklık ergime bölgesinegöre daha düşük olduğundan, daha yavaş bir soğuma gerçekleşir ve dendritik tane yapısının hücreselden kolonidale, ısıdan etkilenmeyen bölgeye doğru ise eşeksenli tanelerin, ince taneliden kaba taneliye doğru değiştiği gözlemlenir.

Şekil 8: SEM’de 2.000 büyütme; DA ve SA için farklı şekillerde ve konumlarda çökeltiler.

Şekil 8’ de görülen tane yapıları arasındaki geçişler, ergime bölgesinde gözlemlenen hücresel dendritlerin etkisine oranla daha sünek bir bölge sunar ve ITAB’ da sertlik değerlerinin düşük olmasına sebep olur. Y. Uzunonat’ ın Inconel 718’ in darbe dayanımını incelediği doktora tezinde, bu etki detaylı olarak anlatılmış, bir önceki bölümde değindiğimiz, ITAB’ da meydana gelen laves fazlarının neden olduğu mikro çatlak oluşumu irdelenmiştir. Ayrıca bu fazlar ITAB’ ın sertliğini arttırarak, malzemenin sünekliğine olumsuz etkileyebilmektedir. [20].

Yaşlandırma ile yapıda çökelen fazlar detaylı bir şekilde anlatıldı (Sayfa 4-5-6). Bu fazlar özellikle ITAB’ da ve SA numunelerin tane sınırlarında çökelerek sertlik değerlerini arttırmıştır. ASM Handbook, Volume 6’ da konu ile ilgili detaylı açıklamalar yapılmıştır [10].

SA numuneler kaynak işlemleri sonrası solüsyona alıp yaşlandırıldıklarında östenit fazlarının, δ - Ni (Al, Tİ) fazına üstün gelmesi nedeniyle, kaynak işleminin neredeyse tüm olumsuz etkileri giderilmiş olur. Bu nedenle sertlik değerleri kaynak edilmemiş numunelerle aynı büyüklüktedir. DA numunelerde dendritik yapı korunur ancak SA numunelerdeki gibi östenitik çökeltiler oluşmadığı için, sertlik değeri dendritik yapının ve metal karbürlerin kazanımı ile sağlanır. Dendritik yapıya sahip DA numuneler, eşeksenli dörtgensel tane yapısındaki SA numunelere göre daha yüksek sertlik değerleri sunmaktadır [10,15].

Kaynaklar

[1] R. Damodaram, S. Ganesh Sundara Raman, and K. Prasad Rao, “Effect of post-weld heat treatments on microstructure and mechanical properties of friction welded alloy 718 joints,” Mater. Des., vol. 53, pp. 954–961, 2014.

[2] S. Tez, A. Dal, T. Dan, C. E. L. Yard, and B. Der, “Nikel Esaslı Süper Alaşımların Çalışmaya Bağlı Mikroyapı Değişimi,” 2008.

[3] P. D. A. AKDOĞAN EKER, “Süper Alaşımlar 25.12.2008,” 2008. .

[4] F. Group, “BLISK,” Group, Farin Web Page. [Online]. Available: https://www.farinia.com/additive-manufacturing/3d-materials/inconel-718-aerospace-additive-manufacturing.

[5] H. K. D. H. Bhadesh, “Nickel Based Superalloys,” pp. 1–9, 2018.

[6] D. H. Ping, Y. F. Gu, C. Y. Cui, and H. Harada, “Grain boundary segregation in a Ni-Fe-based (Alloy 718) superalloy,” Mater. Sci. Eng. A, vol. 456, no. 1–2, pp. 99–102, 2007.

[7] P. Adi, “Jet Revizyon Müdürlüğü TIG ( Tungsten Inert Gas ) Kaynağı ve Jet Revizyon Müdürlüğü’ ndeki Uygulamaları Jet Revizyon Müdürlüğü TIG ( Tungsten Inert Gas ) Kaynağı Prosesin Genel / Detaylı Anlatımı,” pp. 1–21, 2004.

[8] J. T. Tharappel and J. Babu, “Welding processes for Inconel 718- A brief review,” IOP Conf. Ser. Mater. Sci. Eng., vol. 330, no. 1, 2018.

[9] Migatronic, “TIG welding - Method and Application,” p. 59.

[10] T. H. E. Volume, C. Were, D. Leroy, T. a Siewert, S. Liu, and G. R. Edwards, “ASM Handbook, Volume 6, Welding, Brazing, and Soldering,” Weld. Brazing Solder., vol. 6, p. 2873, 1993.

[11] B. Lm, Inconel, and Mekan, “Elektron Işını ve TIG Kaynağı Yöntemleriyle Birleştirilmiş Inconel Malzemenin Özelliklerinin Karşılaştırılması,” vol. 2, pp. 1–6, 2009.

[12] T. O. Standard and N. Standard, “Standard Test Methods for Tension Testing of Metallic Materials 1,” Astm, vol. i, no. C, pp. 1–27, 2009.

[13] E. Chlebus, K. Gruber, B. Kuźnicka, J. Kurzac, and T. Kurzynowski, “Effect of heat treatment on the microstructure and mechanical properties of Inconel 718 processed by selective laser melting,” Mater. Sci. Eng. A, vol. 639, pp. 647–655, 2015.

[14] Y. Doç and Y. Uzunonat, “Inconel 718 Mikroyapısının İncelenmesi,” pp. 11–13, 2017.

[15] H. Qi, M. Azer, and A. Ritter, “Studies of standard heat treatment effects on microstructure and mechanical properties of laser net shape manufactured INCONEL 718,” Metall. Mater. Trans. A Phys. Metall. Mater. Sci., vol. 40, no. 10, pp. 2410–2422, 2009.

[16] J. Gordine, “Welding of Inconel 718,” Weld. Res. - Suppl. to Weld. J., pp. 531–537, 1970.

[17] C.-M. Kuo, Y.-T. Yang, H.-Y. Bor, C.-N. Wei, and C.-C. Tai, “Aging effects on the microstructure and creep behavior of Inconel 718 superalloy,” Mater. Sci. Eng. A, vol. 510–511, pp. 289–294, Jun. 2009.

[18] R. Cozar and A. Pineau, “Morphology of y’ and y" precipitates and thermal stability of inconel 718 type alloys,” Metall. Trans., vol. 4, no. 1, pp. 47–59, 1973.

[19] E. Akca and A. Gürsel, “A Review on Superalloys and IN718 Nickel-Based Inconel Superalloy,” Period. Eng. Nat. Sci., vol. 3, no. 1, 2015.

[20] Y. Uzunonat, “TIG Kaynağı Uygulanmış Inconel 718 Malzemenin Darbe Dayanımının İncelenmesi,” 2012.